合肥工业大学机械工程学院现代集成制造与数控装备(CIMS)研究所,源于留学美国威斯康辛大学归来的王治森教授1985年成立的机械系CAM研究室。1986年承担合肥工业大学第一个国家863高技术计划项目(自动化领域CIMS主题),并于1988年获国家863 优秀成果一等奖、被国家科委授予第一批863高技术计划项目优秀集体。在此基础上,1988年5月,学校决定成立学校直属管理的专职科研机构CIMS研究所,王治森教授担任所长。1999年12月学校进行学科调整,成立机械与汽车工程学院,CIMS研究所整体回到学院。CIMS研究所现有教授、博导、副教授、讲师、博士、硕士等专职科研人员50多人,大多数都有海外留学经历。研究所从上世纪八十年代初开始,就一直从事数控技术、机床数控系统、智能制造、机器人控制、3D打印、数控装备等方面研究和开发,尤其在齿轮加工数控系统研发应用方面取得了具有国际领先水平的成果。在国内较早(1984 年)开展自主数控系统研究、开发和应用,较早(1988 年)开展基于STD 总线和较早(1990 年)开展基于PC 的新型数控系统开发。在国内最早(1985 年)和较系统开展齿轮机床(铣齿、插齿、滚齿和磨齿)数控系统及机床研究开发和应用。先后承担过国家重大科技专项、国家“863”高技术计划项目、国家科技支撑(攻关)计划、国家自然科学基金和安徽省重点重大科技攻关、自主创新专项项目和企业委托的重大开发课题80余项。获教育部提名国家科技进步二等奖1 项,安徽省科技进步一等奖1项、二等奖3 项、三等奖3 项,中国机械工业科学技术奖三等奖1 项,国家863 优秀成果一等奖。

韩江,夏链,何高清,余道洋,丁志,田晓青,张魁榜,卢磊,董方方,刘海军。

1)国家自然科学基金面上项目,数控内齿珩轮强力珩齿机理研究,75.6万元,2016.01-2019.12

2)国家科技支撑项目,安徽省机械产品数控化创新研发及应用示范,477万元,2015.1-2017.12

3)国家自然科学基金面上项目,高阶多段变性椭圆拟合自由节曲线的非圆齿轮制造及适应性设计研究,85万元,2013.01-2016.12

4)国家科技重大专项,Y4830CNC数控内齿珩轮强力珩齿机,450万元,2013.01-2016.12

5)国家科技重大专项,标准型数控系统的产业化及专用型齿轮机床数控系统的研究开发,944万元,2012.01-2015.03

(1)系列齿轮机床数控系统

系列齿轮机床数控系统属高档数控系统,在国家科技重大专项标准型数控系统的产业化及专用型齿轮机床数控系统的研究开发的资助下与广州数控设备有限公司合作开发完成。可以实现滚齿、插齿、铣齿、强力珩齿及蜗杆砂轮磨齿等展成式齿轮加工机床的控制,具有独特的柔性电子齿轮箱控制功能(发明专利),集成了非圆齿轮制造控制、电子螺旋导轨控制、参数化自动编程、齿轮加工工艺数据库、机床几何误差补偿等技术,填补国内空白,达到国际先进水平。该系列齿轮机床数控系统具有完全自主知识产权,填补了国内空白,打破了西方发达国家的技术垄断,产业化成功应用于重庆机床集团公司、天津第一机床总厂公司、南京第二机床公司和浙江日创数控机床厂等多家企业的齿轮数控机床,是目前国内唯一的国产齿轮机床数控系统产品。

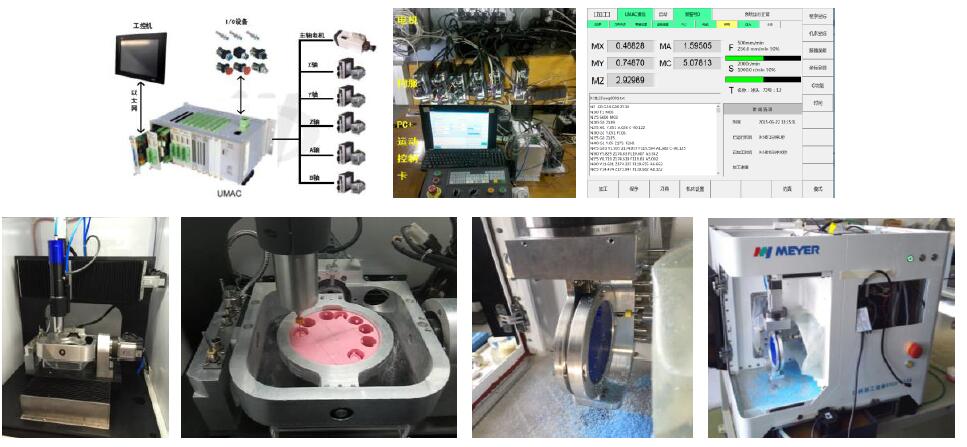

图1 系列齿轮机床数控系统

(2)非圆齿轮CAD/CAM 与数控加工

在国家科技重大专项标准型数控系统的产业化及专用型齿轮机床数控系统的研究开发和自然科学基金项目高阶多段变性椭圆拟合自由节曲线的非圆齿轮制造及适应性设计研究支持下,建立了非圆齿轮从设计、仿真、制造及检测一整套体系。实现了非圆齿轮连续展成数控滚齿和插齿加工,加工的非园齿轮符合生产需求,受到用户好评。

图2 非圆齿轮设计与运动仿真

图3 非圆齿轮连续展成数控加工

(3)通用五轴联动加工数控系统

在安徽省自主创新专项“高性能智能化数控系统开发”和企业合作项目“数字化口腔义齿集成(制造)系统”的资助下完成了通用五轴机床数控系统的研发,如图所示;系统采用基于PC 的开放式数控系统体系结构:硬件平台采用了以具有以太网接口的一体式PC 机,软件平台为开放式体系结构:WindowsXP 操作系统、RTX 实时软件包和基于Windows 的图形接口,采用PC 和实时控制内核完成实时控制。该系统已成功应用于与合肥美亚光电技术股份有限公司共同研发的五轴联动数控义齿加工设备中。

图4 通用五轴联动加工数控系统

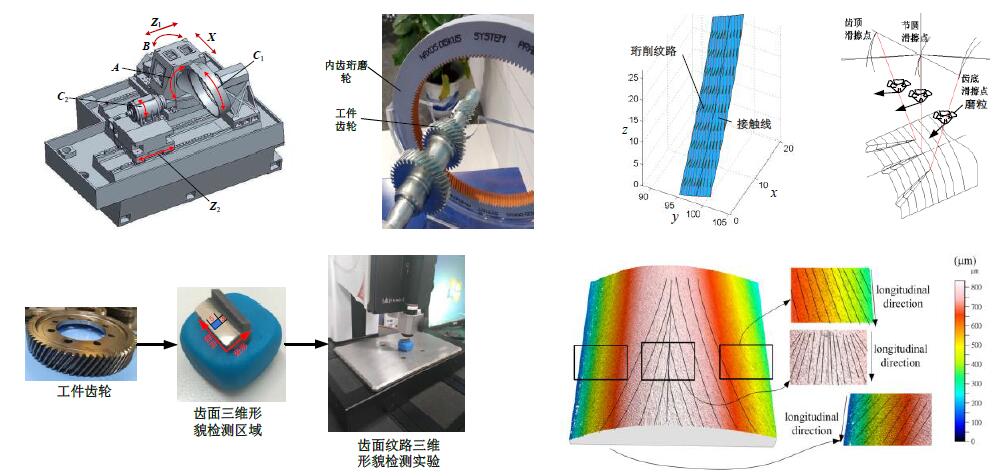

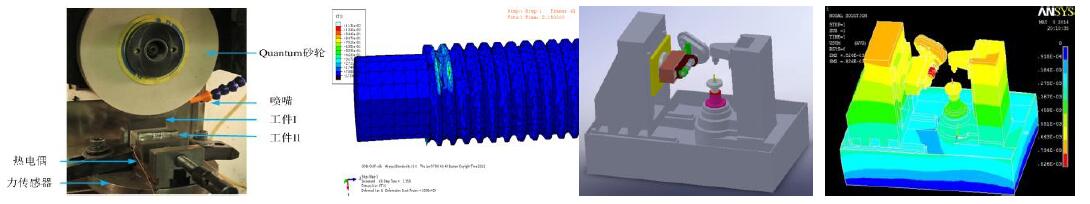

(4)内齿珩轮强力珩齿工件齿面质量研究

在国家科技重大专项Y4830CNC 数控内齿珩轮强力珩齿机和自然科学基金项目数控内齿珩轮强力珩齿机理研究支持下,建立了内齿珩轮强力珩齿工件齿面珩削纹路轨迹的三维模型;提出了一种基于内齿珩轮强力珩齿啮合磨削运动学的珩削工件齿面粗糙度建模方法并对内齿珩轮强力珩齿工件齿面形貌和残余应力等齿面质量进行了一些列的机理性研究工作。

图5 内齿珩轮强力珩齿工件齿面质量分析

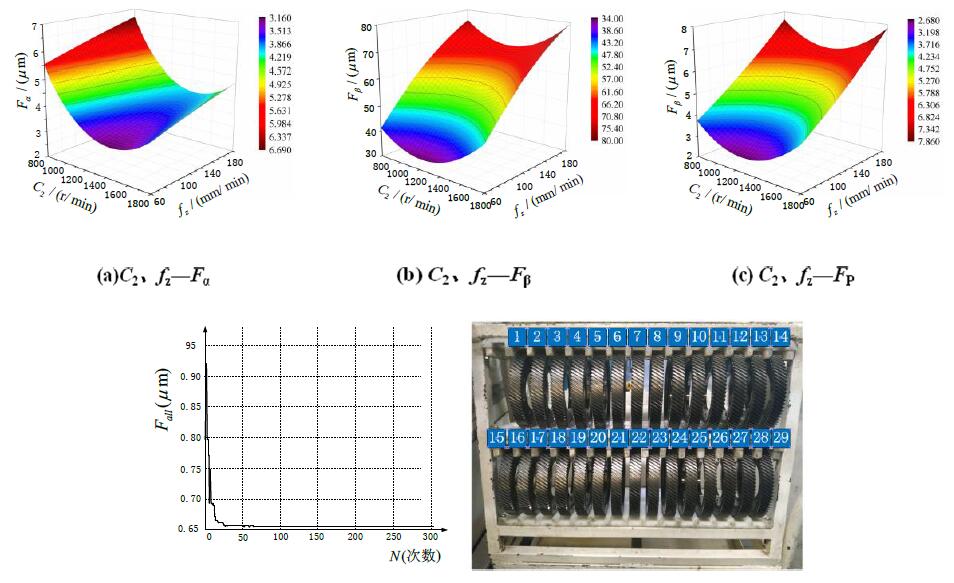

基于Box-behnken 试验设计方法,设计了数控内齿珩轮强力珩齿加工试验;通过回归分析,建立了内齿珩轮强力珩齿工件齿轮齿面轮廓误差宏观质量数学模型,并结合粒子群优化算法、遗传算法、免疫克隆选择算法,以达到最佳的齿轮精度为目的,对内齿珩轮强力珩齿工艺参数进行优化研究。

图6 内齿珩轮强力珩齿加工实验及工艺参数智能优化设计

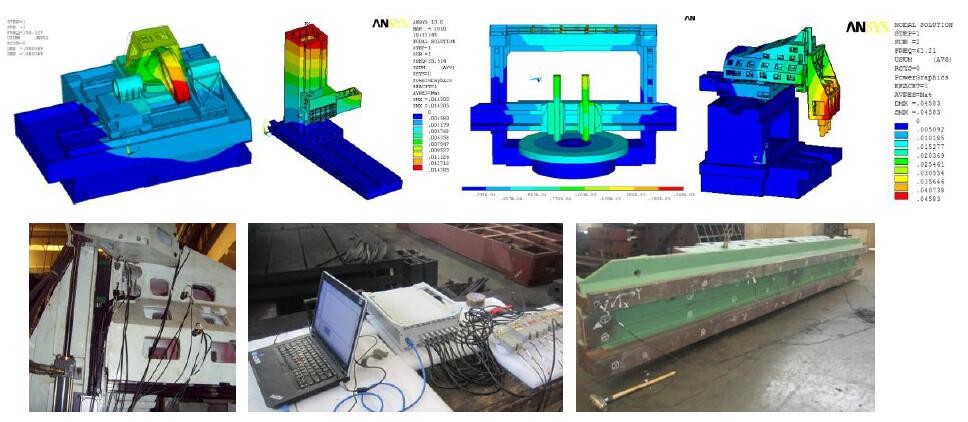

(5)数控机床结构优化设计与误差补偿

采用有限元分析方法分析机床静动态特性,进行机床结构优化,减轻机床重量,通过模态分析试验验证机床动态特性,提高了数控机床的结构强度与使用寿命,降低了设计制造成本;该技术已经成功应用于各类数控机床的优化设计中。

图7 数控机床结构优化设计

基于多体系统理论,建立机床几何误差模型,通过解耦补偿计算,进行几何误差补偿。对数控机床床身进行布点,测量床身不同位置点温度,基于BP神经网络进行床身热误差建模,并进行补偿,可以大幅度提高数控机床加工精度。目前动态误差补偿功能已在自主开发的齿轮加工数控系统上得到应用。

图8 数控机床热误差补偿

(6)复杂零件CAD/CAM与高速高精加工

利用CAD/CAM软件建立复杂产品的实体模型和数控加工程序,研究高速切削机理、热变形、力变形控制补偿、加工路径规划和刀具技术,实现复杂零件的高速切削加工。该项技术已经成功应用于流量计螺旋转子、低温制冷压缩机叶轮叶片等复杂零件的高速加工。

图9 复杂零件CAD/CAM与高速高精加工

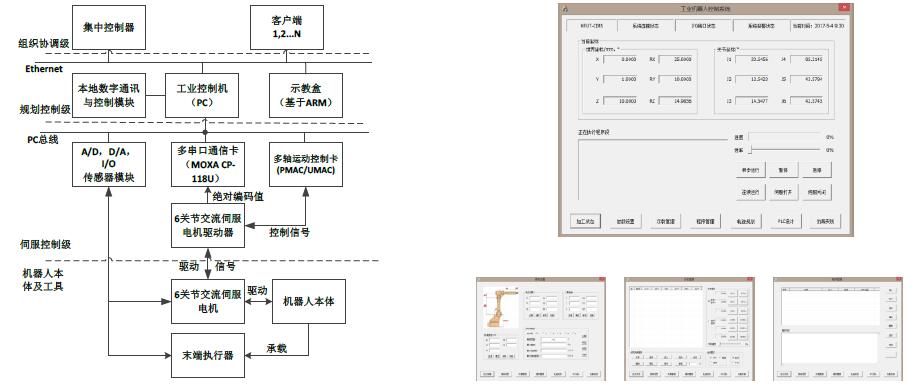

(7)工业机器人控制及动态性能优化

针对工业应用中常用多轴多关节工业机器人运动控制需求,研究工业机器人运动学及动力学特性规律,开发多CPU 全数字高性能“IPC+I/O 卡+运动控制卡”的运动控制硬件平台;以开放式软件平台、数字化通讯接口协议的模块化软件结构,实现可灵活组网的开放式多轴联动高端机器人控制系统。

图10 六轴工业机器人控制系统结构

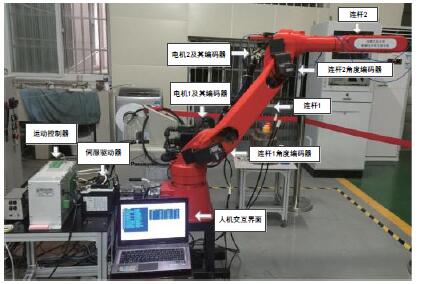

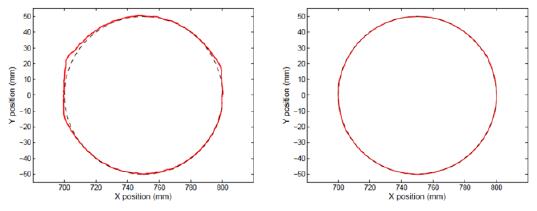

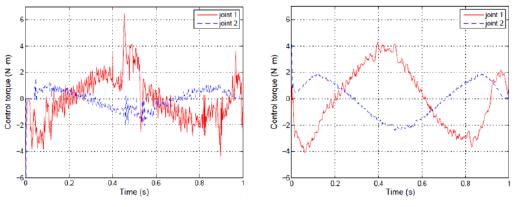

针对具有不确定性的工业机器人高速高精度轨迹跟踪控制问题,在实现工业机器人系统一致有界性和一致最终有界性的基础上,考虑机器人系统的关节柔性,把整个系统看作为一个欠驱动的机械系统。为进一步提高系统的鲁棒性。首先将鲁棒控制与自适应控制相结合,利用Backstepping 方法研究设计了具有强鲁棒性的自适应控制器;其次,利用模糊动态系统描述方法,提出一种基于模糊集的参数优化方法。该成果目前已经在六关节工业机器人实验平台实现位置和速度的跟踪控制,如图11-13所示。

图11 考虑关节柔性的机器人位置控制实验平台

图12 优化前后的末端轨迹对比 图13 优化前后的控制力矩输出对比

主要学术成果:

(1)专利:

[1] 用于自动装配的立式多层旋转台,201120149617.1

[2] 一种一次性输液器插瓶针与导管自动装配装置,201110121902.7

[3] 一种高速高精度柔性电子齿轮箱的控制方法,201310180873.0

[4] 一种非圆柱齿轮的齿坯等转角插削方法,201410398549.0

[5] 高阶多段变性椭圆齿轮,201420257595.4

[8] 一种五轴联动义齿雕铣机,201620225448.8

[9] 一种柔性关节机器人系统的控制器设计方法,201611077672.8

[10] 一种非圆齿轮连续展成滚齿加工方法,201611221427.X

[11] 一种非圆齿轮连续展成插齿加工方法,201710050721.7

[12] 一种桌面式五轴联动义齿加工中心,201720813520.3

[13] 一种预测齿轮齿面轮廓误差并提高滚齿加工精度的方法,201710434283.4

[14] 一种预测齿轮齿面轮廓误差并提高珩齿加工精度的方法,201710437560.7

[15] 一种降低内齿强力珩齿珩削径向力大小的方法,201710595358.7

(2)软件著作权:

[1] 数控滚齿加工系统自动编程软件,2013R11S093845

[2] 数控插齿加工系统自动编程软件,2013R11S093847

[3] 数控滚齿加工系统工艺数据库软件,2013R11S095925

[4] 开放式软PLC集成开发系统,2013R11S093846

[5] 数控滚齿加工电子齿轮箱控制软件,2013R11S093848

[6] 通用铣齿数控系统软件,2015R11L029935

[7] 数控插齿加工电子螺旋导轨控制软件,2015R11L029986

[8] 自由节曲线非圆齿轮CAD/CAM软件,2015R11L030131

[9] 椭圆族齿轮副设计软件,2015R11L030065

[10] 五轴联动义齿机床控制软件,2016SR104532

[11] HFUT-CIMS蜗杆砂轮磨齿机数控系统软件1.0,2016SR172609

(3)论文:

在机械工程学报、仪器仪表学报、农业机械学报、中国机械工程和(举几个著名外文期刊名字),及其国内外重要学术会议上发表学术论文100余篇,被高水平论文、EI收录50余篇,见团队成员个人网页。